在化工、电镀及贵金属提取行业,金盐回收是一项重要的经济和环保工作。金盐作为贵重资源,其回收率直接关系到企业的成本控制和资源利用效率。然而,在实际操作中,由于工艺、设备或操作不当,常出现金盐损耗的现象。本文将从多个方面探讨金盐回收过程中如何减少损耗,提高回收效率。

一、掌握金盐废液特性

金盐废液成分复杂,可能含有氰化物、氯化物、硫酸盐以及其他金属离子。不同类型的废液,其pH值、温度、浓度和悬浮物含量各不相同。了解废液特性是减少金盐损耗的第一步。企业应定期进行废液成分分析,采用适当的检测方法,如原子吸收光谱法或ICP分析,为后续回收工艺提供数据支持。

二、优化回收工艺

1. 合理选择回收方法

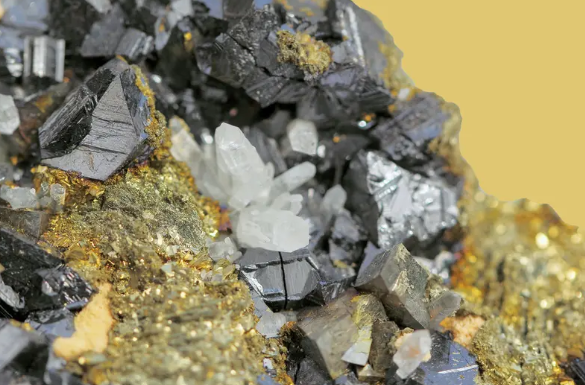

常用的金盐回收方法包括沉淀法、离子交换法、电解法和溶剂萃取法。不同方法适用于不同废液类型,选择不当会导致金盐回收率低。例如,含杂质较多的废液适合先进行预处理,再采用沉淀法回收;高纯度废液可直接进行电解回收。

2. 控制反应条件

金盐回收过程中的温度、搅拌速度、反应时间及药剂投加顺序都会影响金盐损耗。温度过高可能导致金盐分解或副反应,搅拌不足则容易形成局部沉淀。企业应建立标准操作流程(SOP),严格控制各项工艺参数,确保金盐最大限度被回收。

三、减少操作过程中的物理损耗

在废液转移、过滤和沉淀过程中,金盐可能随废液残留或沉淀物被浪费。为减少损耗,可以采取以下措施:

使用合适的过滤设备:选择孔径适当的过滤器,避免金盐颗粒随滤液流失。

回收残液:将过滤器和反应器中的残液充分冲洗,回收到主回收系统。

沉淀物再利用:未完全沉淀的金盐可通过再次处理或溶解回收,降低损耗。

四、设备维护与管理

设备老化、腐蚀或管道堵塞也会导致金盐损耗。例如,反应釜内壁结垢可能使金盐附着在设备表面,无法回收。定期清洗、维护和升级设备,可有效减少金盐浪费。选用耐腐蚀材料制成的反应釜、管道及泵系统,也能提高金盐回收效率。

五、环保安全与成本控制

减少金盐损耗不仅关系到经济效益,也涉及环保要求。企业应建立废液管理制度,对废液中有害物质进行安全处理,确保金盐回收过程中无污染排放。同时,通过优化工艺、降低药剂和能源消耗,实现经济可行的回收模式,进一步降低损耗成本。

六、结语

金盐回收过程中减少损耗,需要从废液分析、工艺优化、操作规范、设备维护和环保管理等多个方面入手。只有科学管理和技术优化相结合,才能最大限度提高金盐回收率,实现资源的高效利用。通过这些措施,不仅可以降低企业成本,还能为环保和可持续发展做出贡献。