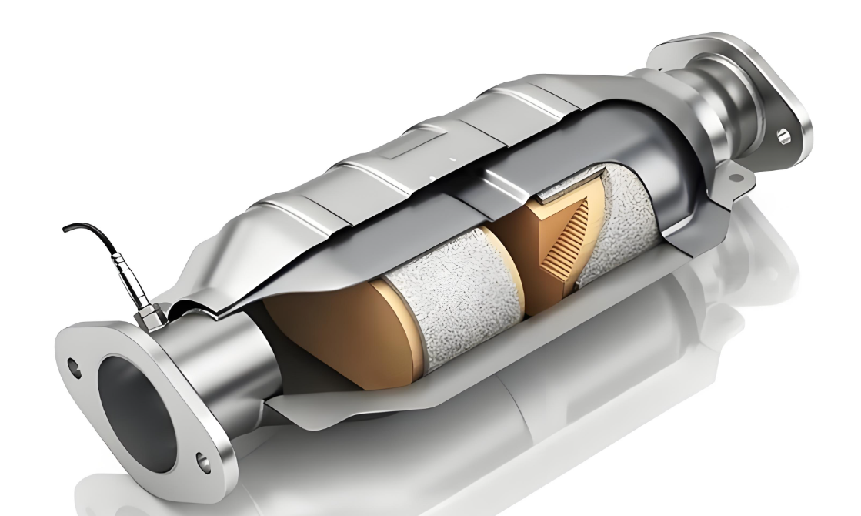

三元催化器作为汽车尾气净化的核心部件,内部含有铑、钯、铂等稀贵金属,其中铑的含量虽低(每升催化剂涂层含铑 0.1-0.5 克),但因其单价高达每克数千元,回收价值尤为显著。对于想涉足贵金属回收的人来说,掌握三元催化器中铑的回收方法,是开启财富之门的关键一步。

回收前的准备:识别与预处理

首先要学会识别含铑的三元催化器。原厂催化器的铑含量通常高于副厂产品,日系、德系车催化器的铑浓度普遍在 0.3 克 / 升以上,而国产经济型车多在 0.1-0.2 克 / 升。可通过查看催化器外壳的型号标识,或借助光谱检测仪快速判断铑含量,避免回收无价值的报废件。

预处理环节决定后续效率。需先拆除催化器外壳,取出内部蜂窝状陶瓷载体,用高压水枪冲洗表面油污和积碳,再将载体破碎成 1-3 厘米的颗粒。对于破损严重的载体,需筛选出完整的涂层部分 —— 铑主要附着在载体表面的氧化铝涂层中,这一步可减少 90% 的无用杂质。

核心回收工艺:从载体到纯铑

目前主流的回收工艺分湿法和火法两类。湿法适合中小规模操作,流程包括:将破碎后的载体放入反应釜,加入王水(硝酸与盐酸按 1:3 比例混合),在 80-100℃下加热搅拌 4-6 小时,使铑元素溶解为铑离子溶液;随后加入氯化铵沉淀出氯铑酸铵晶体,经过滤、洗涤后,在 800℃高温下灼烧 2 小时,即可得到纯度 99.5% 以上的金属铑粉。

火法工艺更适合工业化回收。将载体与碳酸钠、硼砂等熔剂混合,在 1200℃熔炉中熔炼,铑会与其他贵金属形成合金,沉降到熔渣底部,冷却后分离出合金块,再通过电解精炼得到纯铑。这种方法处理量大,但设备投入较高,初期成本约 50 万元以上。

关键注意事项:效率与安全

提高铑的回收率是盈利核心。湿法回收时,可加入少量过氧化氢作为氧化剂,使铑的溶解率从 70% 提升至 92% 以上;火法熔炼前,对载体进行磁选除铁,能减少 30% 的熔剂消耗。此外,回收废液需经过离子交换树脂处理,可额外回收 5%-8% 的残余铑,同时避免环保违规。

安全与合规不可忽视。王水具有强腐蚀性,操作时必须佩戴耐酸手套和护目镜,反应釜需安装尾气吸收装置;环保方面,需办理危险废物经营许可证,废水排放需符合《贵金属冶炼污染物排放标准》。

市场对接:从成品到变现

提纯后的铑粉需通过正规渠道变现。纯度 99.9% 的铑粉可直接销售给贵金属冶炼厂,2025 年市场报价稳定在每克 4000-4500 元;若纯度不足,可委托鑫元贵金属回收这类专业企业进一步精炼,其加工流程能将铑纯度提升至工业级标准,且回收价格高于市场价 5%-10%。

对于批量回收者,建议建立长期合作机制。定期向汽修厂、报废车拆解场收集催化器,积累到 100 公斤以上载体再集中处理,可降低单位回收成本。随着国七排放标准临近,汽车催化器的铑用量将增加 15%,提前掌握回收技术的从业者,将在这场资源循环中占据先机。

三元催化器中的铑回收,既是技术活也是细致活。从预处理到提纯的每一步都影响最终收益,选择合适的工艺、注重环保合规,并借助专业回收企业的渠道优势,才能在低投入高回报的贵金属回收领域稳步前行。