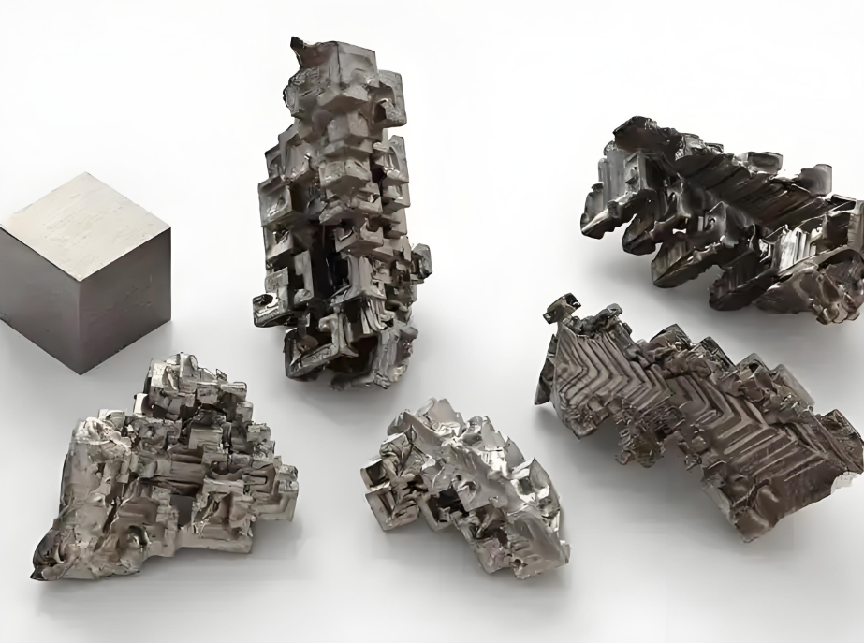

在现代工业中,钌作为一种关键的稀有金属,广泛应用于电子、化工、能源等众多领域。然而,钌在地壳中的储量稀少,且开采难度大、成本高,这使得钌资源的回收利用显得尤为重要。近年来,随着科技的飞速发展,一系列新技术不断涌现,为钌回收行业带来了革命性的变化,开启了高效回收的新时代。

传统的钌回收方法,如高温熔炼和化学浸出,虽然在一定程度上能够实现钌的回收,但存在着回收率低、能耗高、环境污染严重等问题。以高温熔炼为例,需要将含钌废料加热至极高温度,不仅消耗大量能源,还容易导致钌的挥发损失,降低回收率。化学浸出则需使用大量强酸强碱,产生的废水废渣处理难度大,对环境造成沉重负担。

新技术的出现有效克服了这些难题。生物 - 物理耦合技术便是其中之一。该技术利用嗜酸菌群在 35℃的温和环境下,对钌基合金进行选择性溶解。嗜酸菌群能够与钌基合金发生特定的生化反应,将钌从合金中分离出来,随后结合纳米滤膜技术,精准分离杂质,钌回收率可达 95% 以上。与传统湿法工艺相比,能耗降低 60%,危废排放减少 85%,大大提高了回收效率,降低了对环境的影响。

微波 - 等离子体协同裂解技术同样引人注目。在微波场的作用下,含钌废料中的有机载体能够快速分解,同时等离子体被同步激发,促使钌转化为蒸气并定向冷凝,得到的钌纯度高达 99.98%。这一技术单线处理能力提升至 500kg / 日,完全满足工业级大规模生产需求,为钌回收的工业化高效运作提供了有力支撑。

AI 辅助梯度回收系统也展现出强大的优势。该系统基于先进的机器学习算法,能够根据含钌废料的成分、性质等实时动态调控回收过程中的酸度、温度等关键参数。面对多组分复杂废料,钌的分离效率可提升至 98.7%,且回收周期较人工操作缩短 70%,显著提高了回收效率,降低了人力成本。

这些新技术在实际应用中取得了显著的经济效益。以含钌 0.5% 的废催化剂为例,采用等离子体精炼技术,每吨废料可增值超 400 万元,企业综合成本下降 35%。同时,生物法回收技术获得欧盟 REACH 认证,助力企业产品溢价 15%-20%,增强了企业在国际市场的竞争力。

随着 AIoT 技术与分子级分离材料的不断突破,钌回收技术将持续创新升级,朝着 “零排放、全循环” 的理想模式大步迈进,为全球氢能经济与绿色制造提供坚实的关键金属支撑,在资源循环利用与环境保护方面发挥更为重要的作用 。