钌催化剂因催化活性高、稳定性强,广泛应用于化工加氢、氨合成、有机合成等领域。但长期使用后,催化剂会因积碳、活性组分流失或载体老化导致性能下降,成为废钌催化剂。若直接丢弃,不仅造成稀有钌资源浪费,还会污染环境。通过科学的回收方法提取废催化剂中的钌,既能降低生产成本,又能大幅提升资源利用率,以下为您解析主流的钌催化剂回收方法。

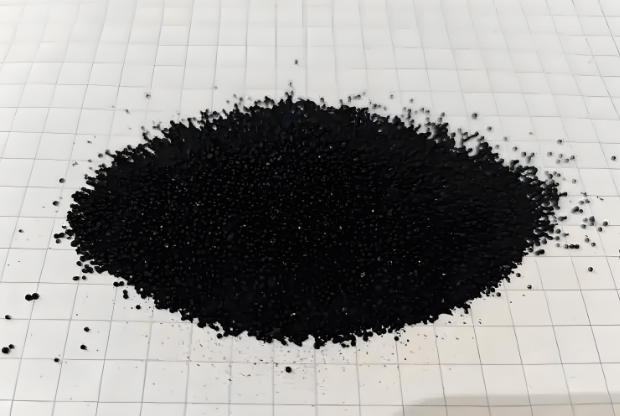

火法回收是处理废钌催化剂的传统且成熟的方法,尤其适用于载体为氧化铝、二氧化硅的固体废催化剂。该方法的核心是通过高温处理实现钌与载体的分离,具体操作时,先将废钌催化剂破碎研磨成细粉,增大反应接触面积,随后加入碳酸钠、硼砂等助熔剂混合均匀,放入高温炉中在 1000-1200℃下焙烧。焙烧过程中,助熔剂会与催化剂载体反应生成易熔的硅酸盐或铝酸盐,而钌则转化为钌酸盐。待焙烧产物冷却后,用热水或稀盐酸浸出,钌酸盐会溶解进入溶液,载体形成的熔渣则通过过滤去除。之后向浸出液中加入还原剂,将钌离子还原为金属钌粉末,经洗涤、烘干后即可得到粗钌产品。火法回收的优势在于处理量大、对杂质耐受性强,能有效回收不同失活程度的钌催化剂,且钌回收率可达 85% 以上,显著减少资源损耗。

湿法回收凭借流程简单、能耗低的特点,在废钌催化剂回收中应用广泛,尤其适合处理活性组分分散度高的废催化剂。根据催化剂载体性质不同,湿法回收又可分为酸溶法与碱溶法。酸溶法常用于载体可被酸溶解的情况,例如以活性炭为载体的废钌催化剂,可采用王水、盐酸 - 氯酸钠混合液等氧化性酸浸泡,在加热搅拌条件下,活性炭载体被氧化分解,钌则转化为可溶性的氯化钌进入溶液。若载体为不溶于酸的氧化铝,可先通过碱溶法去除载体,再用酸溶解残留的钌成分。得到钌离子溶液后,通过调节 pH 值、加入沉淀剂去除铁、铜等杂质,最后经还原、提纯得到高纯度钌。湿法回收能精准控制反应条件,钌损失少,回收率可达 90% 左右,且产生的废气、废渣较少,符合环保要求,助力资源高效循环。

溶剂萃取法是一种高效分离提纯钌的方法,常与湿法回收配合使用,进一步提升钌的纯度与回收率。该方法利用特定萃取剂在有机溶剂与水溶液中的分配系数差异,将钌离子从水溶液中萃取到有机相。操作时,向含有钌离子的酸性溶液中加入萃取剂与稀释剂,充分搅拌后静置分层,钌离子进入有机相,杂质离子则留在水相。随后通过反萃取将钌离子从有机相转移回水溶液,实现钌的分离提纯。溶剂萃取法选择性强,能有效分离微量钌与其他金属离子,提纯后的钌纯度可达 99.9% 以上,且萃取剂可循环使用,降低成本的同时减少资源浪费,让废钌催化剂中的钌资源得到最大化利用。

在实际回收过程中,需根据废钌催化剂的载体类型、钌含量及杂质组成,选择合适的回收方法或组合工艺。无论采用哪种方法,都需严格控制反应条件,注重环保处理,确保在提升钌回收率的同时,减少对环境的影响。通过科学的钌催化剂回收技术,不仅能缓解稀有金属资源短缺问题,还能为企业创造可观的经济价值,推动绿色化工产业发展。